一種基于自相關加速度信號的滾動軸承故障包絡譜癥狀改進方法

包絡分析是滾動軸承常用的故障診斷方法,它可以診斷滾動軸承的內(nèi)圈故障和外圈故障���。傳統(tǒng)的包絡分析是建立在實測加速度信號上的���,但其受噪聲的影響很大,尤其是在軸承早期故障階段����。研究表明,對自相關加速度信號進行包絡分析�����,可以擴大調(diào)幅現(xiàn)象��。我們對故障滾動軸承驅(qū)動電機進行了振動試驗��,分析了幾種影響包絡分析效果的因素�����。

加速度振動信號中的沖擊和調(diào)制現(xiàn)象是滾動軸承故障的典型癥狀,通過計算得到的調(diào)制頻率��,可以找到滾動軸承故障部位���;利用非定常信號技術(shù)進行包絡分析����,可以得到?jīng)_擊激勵下的高頻振動及其附加的包絡信號�;而對包絡信號進行頻譜分析,可以得到軸承故障的癥狀�����。包絡分析方法廣泛應用于滾動軸承故障診斷中�,滾動軸承振動信號的頻譜范圍非常之廣,而且信噪比通常很低��。在故障早期��,軸承部件損壞造成的沖擊較小��,因此如果直接對實測振動信號進行解調(diào)��,其調(diào)制現(xiàn)象很容易被噪聲所掩蓋,低頻范圍內(nèi)的諧波頻譜癥狀可能較小�����。為了擴大振動信號的包絡癥狀�����,特別是在故障早期階段��,人們做了大量的研究�。

我們比較了從原始振動信號和自相關信號得到的包絡譜��,從而對泵驅(qū)動電機滾動軸承進行了測試���。經(jīng)研究發(fā)現(xiàn)�����,自相關信號的調(diào)制現(xiàn)象比原始振動信號明顯�����,因此對自相關信號進行包絡分析可以有效地降低噪聲的影響��。

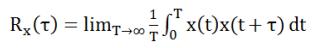

為了調(diào)制信號的自相關特性���,我們用相關函數(shù)描述了隨機振動樣本在不同時間的相關程度�,如果對同一樣本進行分析��,則得到的信號為自相關 信號如下:

信號如下:

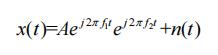

式中T為采樣時間�,τ為延時時間。如果一個調(diào)制振幅的信號是:

將式2代入式1���,考慮到隨機噪聲的自相關函數(shù)隨著時延的增加而迅速降為零�,得到:

由方程可知�,調(diào)制信號的自相關函數(shù)仍然是調(diào)制信號,載波波形頻率和調(diào)制波形頻率基本保持不變����。如果將自相關函數(shù)用于滾動軸承故障診斷,則自相關函數(shù)中的故障癥狀將持續(xù)滿載�����。隨著時間τ延遲的增加����,自相關波形中的噪聲是逐漸減小的��,自相關分析后的信噪比是增大的����。

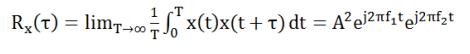

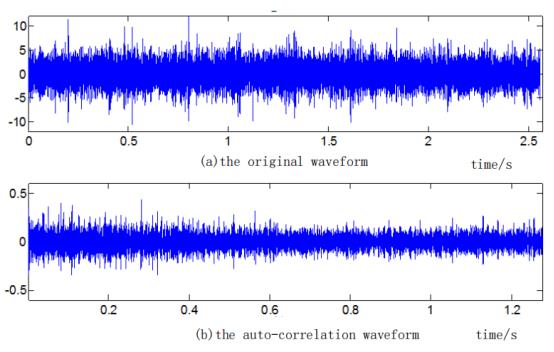

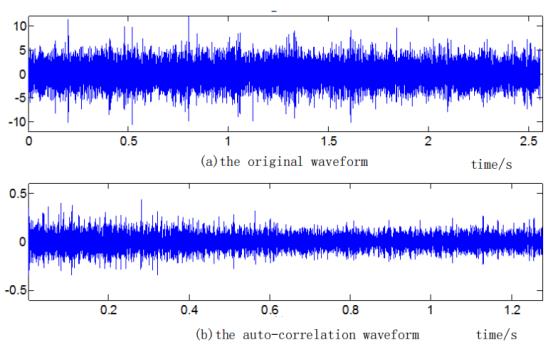

因此��,我們采用較低的信噪比來模擬滾動軸承早期故障��,采樣頻率為40KHz�。下圖為帶噪聲的原始波形和不同采樣長度的自相關波形:原始波形圖像不規(guī)則��,無典型癥狀���;但自相關波形中的調(diào)制波形癥狀表現(xiàn)得很明顯��,降噪效果隨樣本長度的增加而增加����。

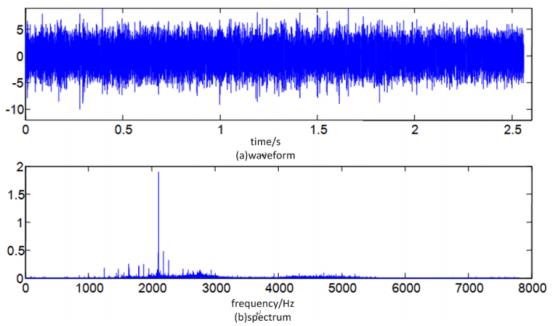

某電廠4號泵驅(qū)動電機的工作轉(zhuǎn)速為1500rpm��。機組正常檢查時��,自由端軸承聲音異常���,溫度過高��,輥數(shù)8個��,輥徑40mm��,接觸角為0度�。經(jīng)過計算得到內(nèi)滾道、外滾道和滾珠的故障頻率分別為118.2Hz����、81.82Hz和66.5Hz。而下圖顯示了垂直加速度波形和頻譜�����。波形無典型癥狀���。頻率的單峰出現(xiàn)在2.1 KHz附近��,該頻率與軸承故障無直接關系��,因此我們不能從這個頻率分量來判斷故障���。

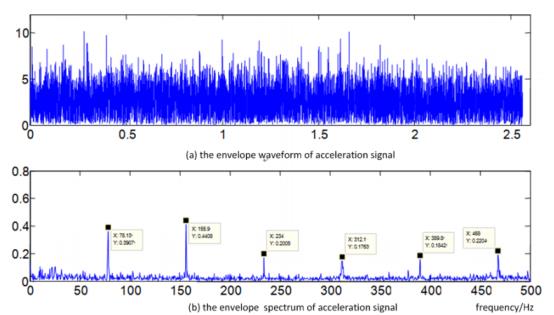

而下圖顯示了利用希爾伯特變換計算出的包絡波形和頻譜�。頻率78.13Hz及其多次諧波分量突出�����。78.13Hz的1x和2x分量最為突出�����。這個頻率接近計算出的故障外競爭頻率���。這意味著軸承外圈被破壞了。

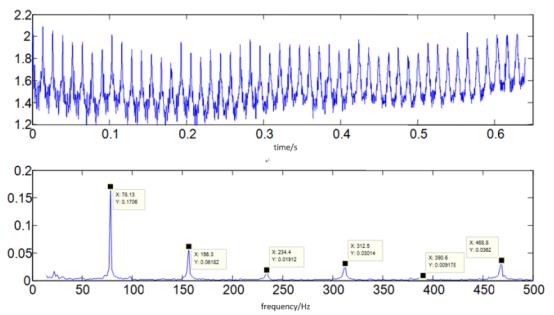

下圖為計算得到的自相關信號包絡波形和頻譜����。與上圖相比,78.13Hz及其多次諧波分量更加突出�����。其他頻率成分的振幅降低����。頻譜癥狀表現(xiàn)為斷層軸承外圈為突出。

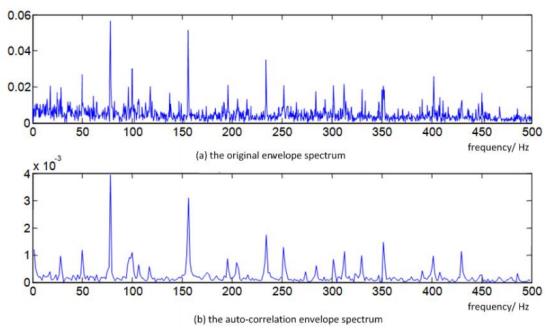

下圖為1號方位水平方向加速度波形及其自相關波形以及原始信號和自相關信號的包絡譜。從圖譜中我們能得到經(jīng)過過渡期后�����,自相關波形趨于穩(wěn)定�����,與垂直振動信號的自相關波形一致�����,然后利用穩(wěn)定信號進行包絡分析���。從圖中我們發(fā)現(xiàn)��,78.13Hz的頻率及其多次諧波分量在自相關包絡譜中也很突出�����。78.13Hz的振幅最大����,156.26Hz的振幅次之��。它與垂直振動信號一樣,代表了出故障的外圈����。

根據(jù)計算得到的自相關包絡譜,我們認為滾動軸承外圈存在損傷���。在電機大修時��,果然發(fā)現(xiàn)外圈有10mm直徑的剝蝕現(xiàn)象�����。在更換新的軸承后重新注入潤滑脂�,然后�,軸承振動和聲音均恢復了正常�����。

包絡分析是滾動軸承故障診斷中應用廣泛的技術(shù)����。為了改善軸承早期斷層階段包絡譜的癥狀,我們提出了基于計算得到的自相關信號的包絡譜分析方法�����,代替了基于原始加速度波形的包絡譜分析方法。實例表明�,該方法能有效地降低噪聲影響,有效地擴大頻譜癥狀���。在信號分析時����,在滿足分析頻率的要求范圍下��,采樣長度應盡量長�����,而采樣頻率不必過高��;為了減少噪聲的影響��,應取消瞬態(tài)信號�。